1.了解單回路流量定值控制系統的結構與組成。

2.了解渦輪流量計的特性。

3.應用階躍響應曲線法整定控制器的參數。

4.研究控制器相關參數的變化對系統動態性能的影響。

5. 掌握變頻器流量控制方法。

二、 實驗設備

1.過程控制綜合實驗裝置—DDC控制模塊

2.計算機及MCGS組態軟件—DDC控制實驗_ModBusRTU.MCG

3.實驗專用線若干及RS485轉232通訊線一根。

三、實驗原理

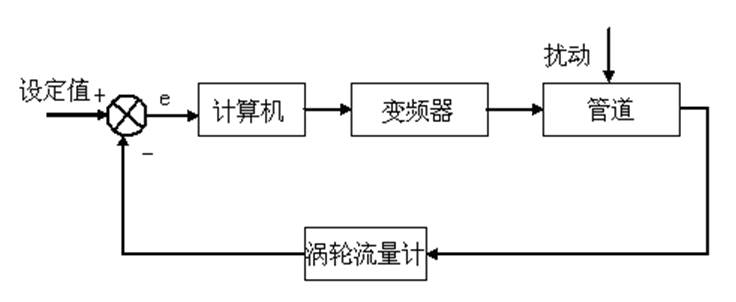

根據設定的流量輸給計算機,用計算機的輸出來控制變頻器,用流量計測出流量信號反饋給計算機,由計算機進行比較和運算輸出給變頻器,從而最終達到管內流量的平衡。

流量控制系統原理方塊圖如圖3.25所示。

圖3.25 變頻器流量控制系統原理圖

四、實驗步驟與內容

1.了解實驗裝置中的對象,流程圖如圖2.15所示。

圖2.15 流量控制系統流程圖

2.按要求接好實驗導線和通訊線。

使用485轉232通訊線將控制臺側邊DDC通訊口 “COM1” 與上位機連接。

在傳感器信號輸出區域,將流量計2信號 FT2用實驗線連接到DDC控制模塊的AI0信號輸入端,正負一一對應。

將DDC控制模塊輸出信號AO0連接到執行器控制信號輸入區的變頻器控制信號端口,正負一一對應。

3.將手動閥門2V1、V3、V4打開,關閉2V2、2V3。

4.先打開控制臺左側的總電源開關,按“Start”按鈕啟動設備,再打開DDC電源開關。

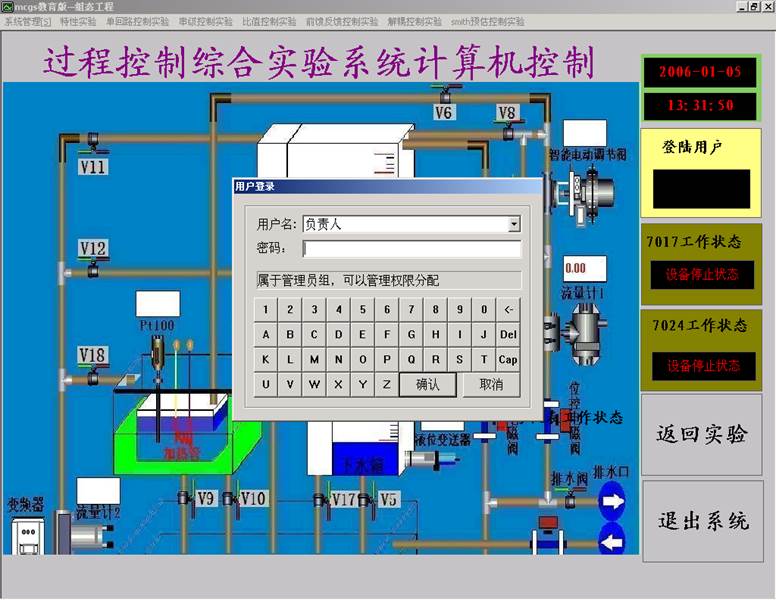

5.運行計算機上的 DDC控制實驗_ModBusRTU.MCG工程,選擇“系統管理”下拉菜單中的“用戶登錄”,出現如下窗口。

圖3.28 “用戶登錄”界面

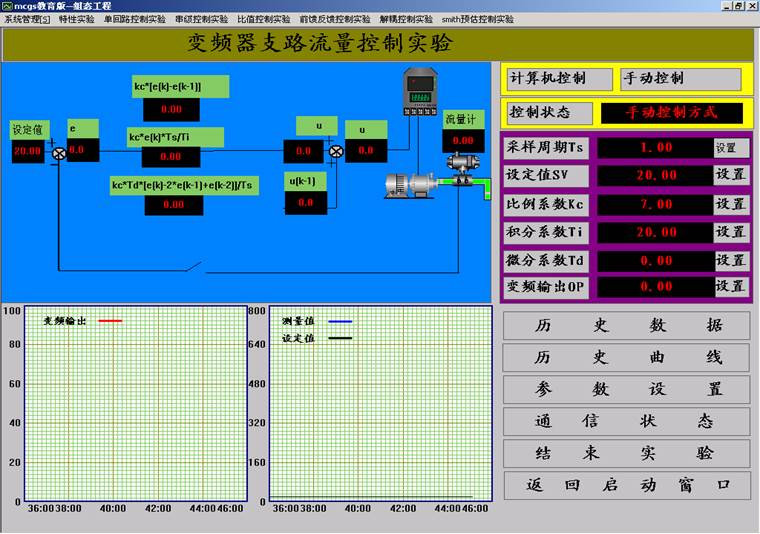

6.點擊“確認”,用戶登錄完畢。選擇“單回路控制實驗”下拉菜單中的“變頻器支路流量控制實驗”,出現如下的“變頻器支路流量控制實驗”界面。

圖3.29 變頻器支路流量控制實驗界面

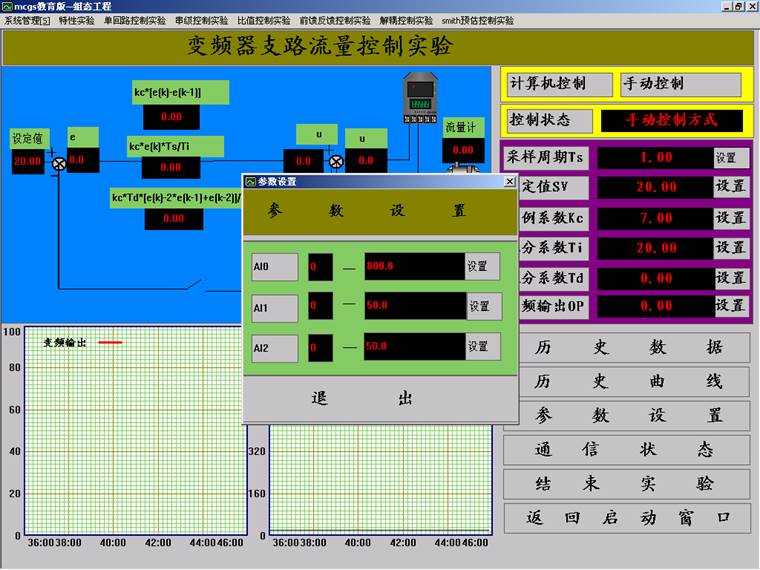

7.點擊“參數設置”,出現如下界面。

圖3.30 參數設置界面

8.將AI0設置為0 – 1200。點擊退出,參數設置完畢。

9.按本章第一節中的經驗法或動態特性參數法整定調節器參數,選擇PI控制規律,并按整定后的PI參數進行調節器參數設置。

Ts=1 (參考值)

SV=800 (參考值)

Kc=0.02 (參考值)

Ti=5 (參考值)

Td=0 (參考值)

10.選擇計算機控制方式,在控制臺上打開變頻器電源開關,打開變頻器啟停開關。

11.穩定后,分別適量改變調節儀的P及I參數,用計算機記錄不同參數時系統的階躍響應曲線。

12.分別用P、PD、PID三種控制規律,用計算機記錄不同控制規律下系統的階躍響應曲線。

13.實驗結束后,停止變頻器,關閉變頻器電源,關閉漏電保護器,拆除實驗線。

五、實驗報告要求

1.畫出變頻器支路流量控制系統的結構框圖。

2.用實驗方法整定PI控制器的參數,寫出整定過程。

3.比較不同PID參數對系統的性能產生的影響。

4.分析P、PI、PID三種控制規律對本實驗系統的作用。

六、思考題

1.流量控制的特點和流量控制的難點。

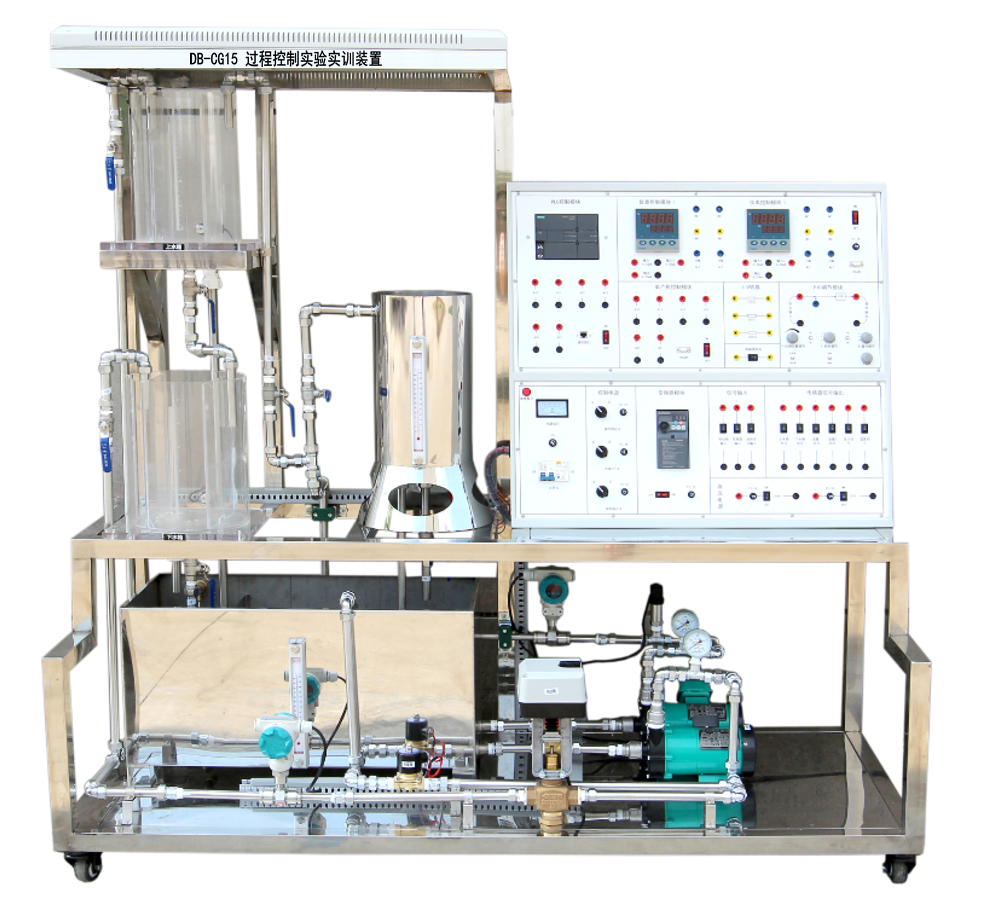

DB-CG15 過程控制實驗實訓裝置

1、過程控制實驗實訓裝置(Process Control System,簡稱PCS),是模仿現代工業生產過程中常見的物理量,諸如溫度、壓力、流量、液位等參數,對其進行測量、控制,分析過程參數變化特性,研究過程控制規律(如PID控制)的教學實驗設備,過程控制綜合實驗裝置選用智能化的工業用儀器儀表,接近工業實際,使用安全,運行穩定,維護簡單,性價比優越。本裝置集合多種控制方式,再現實際工業現場使用的控制手段,采用聲光報警系統,并提供用戶更友好的二次開發接口。

2、過程控制實驗實訓裝置可滿足“自動調節原理”,“過程控制”,“控制儀表”,“自動檢測技術與傳感器”,“計算機”及相關課程的教學實驗需求;

3、過程控制實驗實訓裝置可作為有關企業技術人員、儀表操作人員、系統運行監控人員的實習、培訓實驗設備。

二、性能指標及要求:

1、輸入電源:三相四線制或三相五線制 380V±10% 50Hz;

2、工作環境: 溫度–10℃-+40℃ 相對濕度<85%(25℃);

3、裝置容量:<5kVA;外形尺寸小于:1800mm×800mm×1800mm,全不銹鋼焊接而成。

三、具體系統配置要求

1、不銹鋼框架:主體框架采用鏡面不銹鋼方管焊接而成,對象模型安裝架采用鏡面不銹鋼方管焊接而成,安裝底板采用不銹鋼工業板制成,造型美觀,結實耐用,開放性好。

2、控制系統實驗平臺:控制對象接口箱分電源箱和信號接口箱。電源箱主要包含各種電源裝置及電源分配開關,變頻器、三相移相調壓裝置等強電裝置;信號接口箱主要為各種弱電信號與DCS寬展接口。

面板材質采用鋁材,面板標識采用凹字爛板工藝進行加工制作,針對各種信號接口均配有文字及符號說明,信號區分一目了然,方便實驗接線。所有信號采用國際標準的IEC信號。執行機構接口有三相可控硅移相調壓裝置、電動調節閥、三相不銹鋼磁力泵、電磁閥、三菱變頻器及三相電加熱管組成,另外電加熱鍋爐帶有防干燒保護設備。并將對象系統各傳感器檢測及執行器控制信號同面板上的插座相連,便于學生自己連線組成不同的控制系統。

3、亞克力有機玻璃水箱: 包括2個平行上水箱、和下水箱和儲水箱。采用淡藍色優質有機玻璃,不但堅實耐用,而且透明度高,便于直接觀察液位的變化和記錄結果。

4、管道及閥門:整個系統管道由敷塑不銹鋼管連接而成(不采用鋁塑管),所有的手動閥門均采用優質球閥,避免管道系統生銹的可能性。其中儲水箱底部有一個出水閥,當水箱需要更換水時,把球閥打開將水直接排出。

5、液位變送器:二個液位變送器分別用來對二個水箱和鍋爐的液位進行檢測,其量程為0~3KPa,用于測量水箱液位高度,為直流24V供電、標準兩線制接線4~20mA變送輸出、精度0.5級,采用工業用的擴散硅壓力變送器,帶不銹鋼隔離膜片,同時采用信號隔離技術,對傳感器溫度漂移跟隨補償。

6、渦輪流量計:分別用來對由電動調節閥控制的動力支路、采用標準二線制傳輸方式,工作時需提供DC24V直流電源。流量范圍:0~1.2m3/h;精度:1.0%;輸出:4~20mA。2只

7、水泵:采用磁力驅動泵,流量為30升/分,功率為180W。泵體完全采用不銹鋼材料,以防止生銹,使用壽命長。本裝置采用兩只磁力驅動泵,一只為三相380V恒壓驅動,另一只為三相變頻220V輸出驅動。三相磁力驅動泵,噪音低,壽命長,揚程達12米

數量:2只。

8、電磁閥:電動調節閥支路和變頻支路的連通閥,具有接通和關斷兩條支的作用。另外六只作為各液位水箱兩條支路的進水閥門。工作壓力:最小壓力為10Kg/㎝2,最大壓力為7Kg/㎝2;工作溫度:-5~80℃;工作電壓:24VDC。

9、交流變頻控制 :采用的變頻調速模塊為多功能、緊湊型產品,具備V/F控制、通用磁通矢量控制、最佳勵磁控制等,運行特性:多段速15速、PID控制、輸出電流檢測、異常時再試功能、零電流檢測;輸出頻率范圍:0.2~400Hz;頻率設定分辨率:0.06Hz/60HZ;頻率精度:最大輸出頻率的±0.1%以內;控制信號輸入為4~20mADC或0~5VDC,交流220V變頻輸出用來驅動三相磁力驅動泵。

10、智能電動調節閥:電動調節閥是新一代超小型電子式一體化直行程電動調節閥。采用精小型電動執行器伺服放大器,它以220V交流電源為驅動電源,輸入標準的4~20mADC控制信號,經伺服放大器控制,使電機帶動減速器運行而產生軸向推力,使閥芯移動,改變閥門的開度,達到對液位,流量等工藝參數的調節,從而實現自動控制的目的。超小型直行程單座電動調節閥。廣泛應用于電力、暖通中央空調、冶金、輕工等行業的自動化控制系統,更適用于高校教學和科研設備。 閥體為鑄鐵材質,閥芯為不銹鋼材質,國標法蘭安裝,DC4~20mA電流信號控制,工稱通徑DN15。該調節閥為直行程氣動控制調節閥,具有精度高、技術先進、體積小、重量輕、推動力大、耗氣量少、可靠性高、操作方便等優點。由控制器直接發送模擬信號控制閥門定位器,閥門定位器驅動執行機構動作,使用和校正都非常方便;進口閥門定位器帶HART通信功能,可與HART手持操作器進行通訊。電源為單相220V,控制信號為4~20mADC或1~5VDC,輸出為4~20mADC的閥位信號,使用和校正非常方便。

11、加熱常溫鍋爐:不銹鋼溫控實驗箱1只 由加熱箱、加熱環、Pt100、溫度變送器組成,加熱箱內無水斷電保護裝置,也防止溫度干燒。

12、控制系統一,智能數字調節器:具有2路模擬量輸入、1路模擬量輸出、2路報警輸出,支持電流輸入,電壓輸入,熱電阻及熱電偶信號輸入,可保存歷史數據。2只

13、控制系統二,計算機直接控制網絡模塊:要求用于計算機控制,設有通訊端口,完全模擬工業現場環境,裝有一塊遠程數據采集模塊和一塊遠程數據采集模塊。要求為8通道模擬量輸入模塊,輸入量為1-5V;為4通道模擬量輸出模塊,輸出信號為4-20mA;上位機要求采用MCGS組態軟件進行監控。安裝有遠程數據采集模塊,可進行計算機直接數字控制(DDC)。

▲云服務平臺:每套過程控制實驗設備通過數據采集每個實驗課內容與學生手機進行綁定,實現過程控制參數的在線采集與云服務平臺的數據上傳,完成實驗后可自動生成WORD文檔、自動生成實驗數據記錄表格、自動生成實驗曲線;教師機通過云服務平臺檢查實驗內容,并具有批改作業功能以及PPT共享等功能。

提供學生登錄界面,提供老師管理界面,提供學校院系界面。

14、控制系統三,PLC控制系統,采用西門子S7-200 SMART主機CPU SR20(自帶以太網通訊口),配置一個4入/2出模擬量模塊EM AM06,可完成所有單通道輸出、多通道輸入控制實驗。

15、▲控制系統四, python數據采集卡:投標時提供python數據采集卡軟件的著作權證書復印件(原件備查)同時支持labview二次開發,數據采集卡采用工業級的解決方案,,接口采用USB接口,具體核心功能指標要求:

1.1.具有8路模擬量輸入:8路電壓輸入。ADC分辨率:14位,最大采樣速率:100K/S。

1.2. 2路模擬量輸出:12位,0-10V,100Ksa/s

1.3. 2路1MHz計數、PWM測量輸入,2路1MHzPWM、脈沖發生器。

1.4.具有多種采樣方式:定時采樣,定長采樣,單步采樣,實時采樣。

1.5.具有輸入低通濾波,過壓保護功能。

1.6.具有12路數字量輸入輸出:6路輸入,6路輸出。

1.7.支持波形輸出:正弦波,方波,三角波,鋸齒波任意波形,上位機軟件可采集可調節。

1.8.波形頻率可調:范圍0-10000HZ,上位機軟件顯示控制。

16、▲控制系統五,物聯網控制系統:開標現場視頻演示,本批設備一套3節點1個匯節點.

物聯網無線通訊傳感網(本批設備一套,一個主機,3個從機,) 配備兩種及以上無線傳輸能力的模塊(或電路,例如WIFI、ZigBee),可同時完成不少于4AD/4DA(ADC分辨率12位或以上)、4DI/4DO傳輸,能夠組建實驗室無線傳感網絡,同時提供手機端和PC端的測量和控制軟件(投標文件中提供手機APP與無線模塊間、4個無線模塊間的聯機測試功能的截圖,不提供以上截圖視為不響應此項技術參數,ZIGBEE組網實驗(提供觸摸屏的組網圖),WiFi通訊實驗與電腦通信(錄制視頻尋址過程),PID參數調節與控制(提供4個站點的曲線圖),觸摸屏顯示功能(提供軟件界面),手機APP顯示與控制(提供軟件界面)開關量控制實驗)提供實驗視頻。

17、MATLAB/RTW過程控制仿真軟件:(1)仿真系統模擬工業生產過程的四大熱工參數,包括液位對象,溫度對象,流量對象,壓力對象,無縫對接“過程控制實驗裝置”的控制系統,能夠完成基本對象特性測試、單閉環控制、串級控制、前饋反饋控制、流量比值控制等實驗,可以替代被控對象。

(2)仿真軟件要求在軟件設計有原理結構圖,具有可開發性。同時要求可開放源代碼給學校,供學生自己研究和設計,既滿足基本教學同時也可作為研究創新平臺使用。

▲(3)要求提供流量和液位單回路、比值控制、串級控制系統 3 種實驗的Simulink 控制軟件建模界面,仿真曲線效果圖,實際控制效果圖。

18、▲主機監測單元:機監測單元,整個實驗室配1套,電路部分采用超薄可折疊導電材 料 技術,實時檢測主機多路運行狀況(4路以上),并且帶液晶顯示和報警顯示,主機檢測單元可反復折疊不損壞電路,支持手機無線采集數據,并且可以用手機APP讀寫數據為比較實驗效果。須提供4路液晶顯示和報警顯示軟件界截圖,提供手機APP軟件截圖。

四、系統能完成的實驗項目

(一)特性實驗

1、水箱單容特性實驗

2、水箱雙容特性實驗

3、上下水箱雙容特性實驗

4、電動閥流量特性實驗

5、變頻器流量特性實驗

6、溫度特性實驗

7、鍋爐內膽水溫測試

(二)單回路控制實驗

1、單容液位定制控制實驗

2、變頻器支路單容液位控制實驗

3、上下水箱雙容液位定制控制實驗

4、鍋爐內膽壓力定值控制實驗

5、電動調節閥支路單閉環流量控制實驗

6、變頻器支路單閉環流量控制實驗

7、鍋爐內膽溫度控制實驗

(三)串級控制實驗

1、水箱液位串級控制實驗

(四)變頻恒壓實驗

1、變頻恒壓供水實驗

(五)物聯網無線通訊傳感網

1、ZIGBEE通訊實驗

2、ZIGBEE組網實驗

3、WiFi通訊實驗與電腦通信

4、PID參數調節與控制

5、觸摸屏顯示功能

6、手機APP顯示與控制

教師機內容

1、主機監測單元測試

2、手機app控制

3、手機微信端報警設置

過程控制的仿真和基于MATLAB/RTW實時控制實驗

1、過程控制的仿真實驗

1)對象特性測試實驗

① 上水箱特性測試實驗

② 下水箱特性測試實驗

③ 二階液位特性測試實驗

④ 溫度鍋爐對象特性測試實驗

⑤ 調節閥流量特性測試實驗

2)單回路控制系統實驗

① 壓力單閉環控制系統實驗

② 溫度單閉環控制系統實驗

③ 液位單閉環控制系統實驗

④ 流量單閉環控制系統實驗

⑤ 雙容液位控制系統實驗

3)串級控制系統實驗

① 上水箱液位和流量的串級控制系統實驗

② 上、下水箱液位串級控制系統實驗

4)流量比值控制系統實驗